衛生管理

工場内へ異物を「持ち込まない」雑菌を「持ち込まない」「繁殖させない」。

作業者の身だしなみ

清潔な白衣を着用し、帽子を被り髪の毛などの抜け落ちを防ぐ。

作業終了後の殺菌

前日の作業終了後、オゾンガスを噴霧し、殺菌灯と併用し、殺菌する。

工場搬入

自動の高速シャッターを設置する事により工場内への外気の進入を減らし雑菌の侵入を防ぐ。

初期加工

99.0℃以上に沸騰させた食塩水にて釜揚する。

ボイル

99.0℃以上の沸騰させた食塩水にて釜揚げする。食塩濃度はデジタル塩分計を使用し常に一定に保つ温度センサーとタイマーを連動させる事により、生煮えを防ぐ事が出来る。

冷却行程

冷水シャワーで素早く冷却する事により、身の引きしまった発色の良い製品になる。

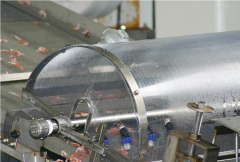

水冷却

+0.3~3℃の冷却水を噴露し、素速く冷却する。釜揚後、急速に冷却する事で発色が良く身の引きしまった製品になる。

脱水

シャワー後、ブロアにて脱水をし、水脹れを防ぐ。

冷却

上記工程にて残った熱、余分な水分を取り除く為、コンベア内に風を送り冷却・脱水処理をする。

仕上げ加工

再度、桜えびのヒゲ(触覚)を取り除き、磁石で金属片を除去しながら選別。

桜えびのひげ取り

機械にてひげを除去し、コンベア上にて選別、金属除去を行う。

桜えびの選別

左記工程にて残った小魚等がないか手作業にて選別を行う。

パッケージング

デジタル計量器にて計量後、ヒートシールにて密封。-35℃の凍結庫へ搬送し、凍結させる。

袋の密封

ヒートシールにて袋の密封を行う。

製品の金属検知

左記工程にて密封された製品に金属の混入が無いか検査、目視にて異物が無いかチェックする。

製品管理

凍結させた製品を箱詰めし、賞味期限・ロットナンバーを記載する。

製品の凍結

-45℃の凍結室を使用して、製品を凍結保存する。

製品の箱詰め

製品に欠陥が無いか目視にてチェックを行いながら梱包する。